Как набить футеровку печи с максимальной плотностью за 1 день.

Сегодня на рынке появилось оборудование, позволяющее полностью механизировать трамбовку футеровочной массы и сократить время простоя индукционной печи.

В последнее время на литейных производствах все шире применяются индукционные печи для плавки черных и цветных металлов. Установки индукционного нагрева отлично подходят для небольших металлургических производств и для вторичных литейных цехов.

Главное — вовремя проводить плановые технические осмотры, в том числе производить замену футеровки агрегата. А вот замена футеровки — это отличный вариант организовать доходный бизнес для сервисных организаций по обслуживанию индукционных печей!

Как работает индукционный нагрев.

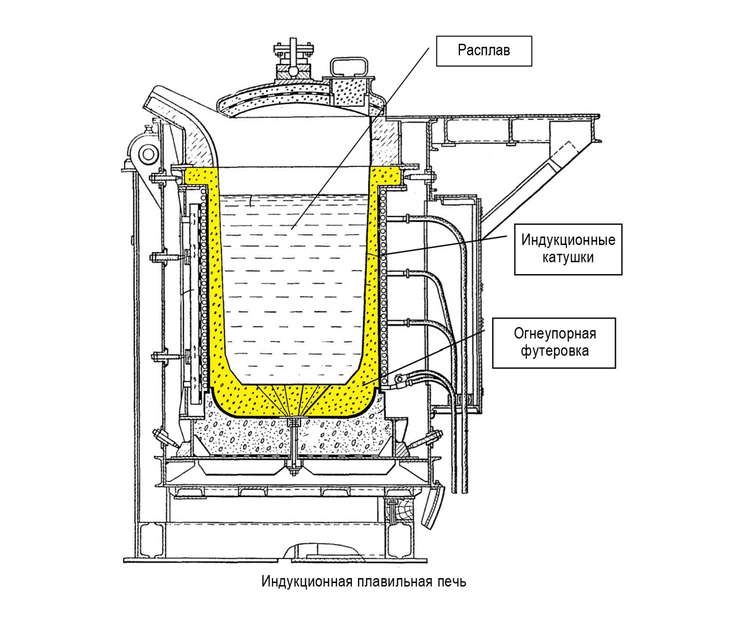

Индукционный нагрев позволяет бесконтактно нагревать электропроводящие материалы высокой частотой и силы тока.

Для создания электромагнитного поля используется индуктор, представляющий собой многовитковый соленоид. Когда через индуктор пропускают переменный ток, образуется переменное магнитное поле.

Нагреваемый объект находится внутри индуктора. Переменное магнитное поле, воздействуя на нагреваемый объект, наводит в объекте вихревые токи, которые уже и разогревают заготовку.

Если кратко, то тепло выделяется непосредственно в нагреваемом объекте. В результате тепловая энергия используется более рационально и значительно увеличивается скорость нагрева и плавки металла.

Особенности защиты индуктора

Чтобы предотвратить короткие замыкания нагревательные индукторы имеют изоляцию из лакированной ленты из стекловолокна, пластмассы, эпоксидной резины. Для обеспечения дополнительной защитой индуктор покрывают тонким слоем обмазки на основе кварцитов или огнеупорных бетонов.

Для защиты от повреждения расплавом и образования однородной поверхности, по которой тигель может скользить при циклическом нагревании и охлаждении, а также при выдавливании отработанной футеровки используют листовой миканит, горячепрессованный материал на основе слюды и выдерживающий нагрев до 700 С.

Основная защита индуктора — монолитная футеровка из материала высокой огнеупорности и относительно низкой теплоемкости. Футеровки состоят из зернистого материала со специально подобранным распределением зерен по размеру, что обеспечивает относительно простую набивку до состояния сплошного тела с однородной плотностью в пространстве между стальным шаблоном и слоем миканита.

Футеровка разрушается через 50-60 плавок.

Во-первых, из-за экстремального температурного режима: высокой температуры жидкого металла и резких колебаний температуры при нагреве и охлаждении.

Во-вторых, из-за высокой механической нагрузки. Здесь и давление жидкого металла, и воздействие на стенки твердой шихты при загрузке, усилия при повороте печи, и, в конце концов, воздействие металла, движущегося под воздействием электромагнитного поля.

В-третьих, из-за агрессивной химической среды. Во время плавки происходят химические реакции между шлаком, расплавом и самим материалом футеровки.

В результате снижается прочность футеровочной массы, что может привести к авариям на литейном производстве. Поэтому каждая индукционная печь проходит техническое обслуживание, в ходе которого происходит замена футеровочной массы.

Порядок футерования индукционной печи сухой массой

После остановки и остывания печи, начинается демонтаж старой футеровочной массы.

Работы ведутся в лучших традициях — отбойными молотками, кувалдами и прочими подручными инструментами разрушают старую защитную массу, включая дно индукционной печи.

После выбивки отработанной футеровки внутреннюю поверхность обмазки индуктора и под (дно) печи очищают щётками или пылесосом. По завершении необходимо произвести тщательную проверку состояния поверхности обмазки. Все обнаруженные, даже мелкие, трещинки необходимо сразу заделать ремонтной массой таким образом, чтобы поверхность обмазки индуктора стала гладкой.

Обмазку индуктора нельзя сушить открытым пламенем, так как на её поверхности может остаться угольный налёт, снижающий электроизоляционные свойства обмазки и способный стать причиной электрических помех во время плавки. Если обмазка индуктора установлена правильно, то протечка металла к индуктору практически невозможна.

Следующим этапом является установка изоляционного материала миканита на чистую сухую поверхность обмазки индуктора, начиная от дна печи и заканчивая наверху. В верхней части печи пластины миканита перегибаются через край и закрепляются бумажным малярным скотчем.

Вертикальный шов миканита накладывается внахлёст, оставляя припуск 50–100 мм, и также закрепляется по всей длине бумажным малярным скотчем. Это важно для того, чтобы во время набивки футеровочная масса не проникала за слой миканита, так как он должен служить газонепроницаемым слоем на пути к обмазке индуктора.

В последнее время чаще футеровку начинают наносить с носика печи, а только потом устанавливают миканит. В этом случае миканит напротив носика не следует перегибать, а рекомендуется оставить вертикально стоящим, чтобы образовалась цилиндрическая поверхность. Таким образом небольшое вероятное движение футеровки в вертикальном направлении не приподнимет футеровку носика и не вызовет трещин в районе стыка сухой и пластичной массы. После завершения футеровочных работ оставшийся напротив носика вертикальный участок миканита срезается.

Традиционная технология футеровки основана на ручном труде с использованием пневматических трамбовок.

В первую очередь формируется дно. Первый слой футеровочной массы равномерно распределяют по днищу и начинают уплотнять ручными или пневматическими трамбовками. Перед нанесением следующего слоя, в первом слое прокалывают стандартные отверстия диаметром 20-30 мм. Эти отверстия обеспечат монолитность конструкции при нанесении последующего слоя футеровочной массы. Общая толщина дна составляет 100-130 мм. Футеровочная масса считается готовой, когда трамбовка начинает отскакивать от поверхности.

После подготовки дна, начинается формирование вертикальных стен. В тело печи опускается металлический шаблон, равномерно отстоящий от боковых стенок на 20-30 мм. При установке шаблона важно, чтобы центральная ось шаблона совпадала с центральной осью печи. На всей поверхности шаблона должны быть равномерно сделаны отверстия диаметром 2 мм для облегчения удаления влаги.

Не рекомендуется высыпать сухую футеровку в печь непосредственно из мешков во избежание попадания вместе с массой обрывков бумажных мешков. Лучше предварительно высыпать массу на чистый вспомогательный настил, перемешать и удостовериться, в том, что в ней нет остатков упаковки и только затем засыпать в печь

В пустоты послойно начинают засыпать футеровочную массу с промежуточным уплотнением. Так слой за слоем формируется защитная футеровка. В конечном итоге образуется плотный «стакан» из футеровочной массы с металлическим шаблоном внутри. Дальше производится технологическая плавка, во время которой материал футеровки сплавляется в сплошной монолит, шаблон выплавляется, и индукционная печь готова к работе.

Вкалывает техника, счастлив человек!

Использование тяжелого ручного труда нанесения футеровочной массы, как правило, негативно сказывается на конечном качестве и увеличивает время простоя индукционное печи.

Сегодня на рынке появилось оборудование, позволяющее полностью механизировать трамбовку футеровочной массы, как при формировании дна, так и для вертикальных стен.

Комплект оборудования позволяет специалистам сервисной организации произвести цикл по замене футеровки индукционной печи качественно и в кратчайшие сроки.

Набивка футеровки.

Как уже стало понятно, трамбовку футеровочной массы можно производить пневматическим виброинструментом.

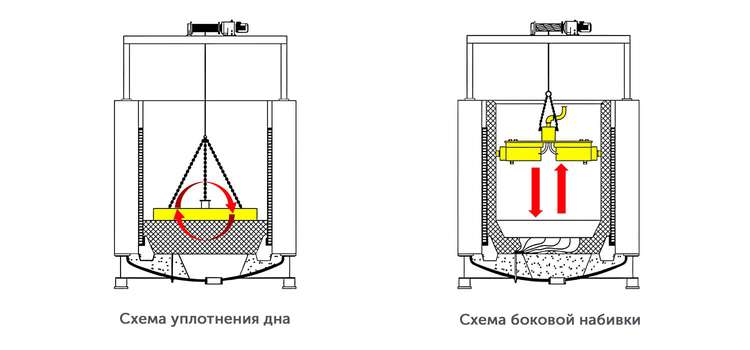

Засыпав на дно индукционной печи необходимый объем футеровочной массы, опускаем на кран-балке пневматический вибратор и уплотняем дно.

Далее устанавливаем металлический стакан, и начинаем засыпать футеровочную массу для формирования вертикальных стенок.

Теперь в дело идет пневматический вибратор с тремя головками для боковой набивки футеровки. Вибрирующие головки, поворачиваясь вокруг оси и опускаясь на лебедке вниз, равномерно бьют по стенке металлического шаблона, который в данном случае выступает в качестве «усилителя» вибраций. Таким образом, футеровочная масса уплотняется равномерно и качественно, в сранении с использованием ручной пневматической трамбовки.