Пришло время приобретать гвоздезабивной станок ?

Поставщики оборудования в США подсказывают, какие вопросы необходимо задать перед покупкой.

Сколачиваете много поддонов? Уже рассматриваете покупку автоматической гвоздезабивной линии? Узнайте, какие вопросы нужно задать, чтобы убедиться, что приобретаемое оборудование вам подходит. Эксперты делятся своими мыслями о ключевых моментах в этой теме.

Перевод статьи Тима Кокса. Источник: palletenterprise.com

Задавайте правильные вопросы.

Какими основными вопросами должна задаться компания, занимающаяся производством поддонов, когда она задумывается над вложением средств в гвоздезабивное оборудование?

Чтобы добраться до сути, с точки зрения тех, кто лучше всего разбирается в гвоздезабивных станках, мы опросили представителей нескольких поставщиков, которые производят или продают оборудование для изготовления поддонов: Джеффри Дженсена из «Corali – США», Сэнди Кэмпбелл из «GBN Machine & Engineering», Грэга Уайна из «Pallet Machinery Group», Джефа Уильямса из «PRS Group», Дэвина МакДэниела из «Rayco Industries», Мону Трэйси из «Universal Machinery Sales», Курта Ларсен из «Viking Engineering & Development» и Тодда Мазура из «Viper Industrial Products».

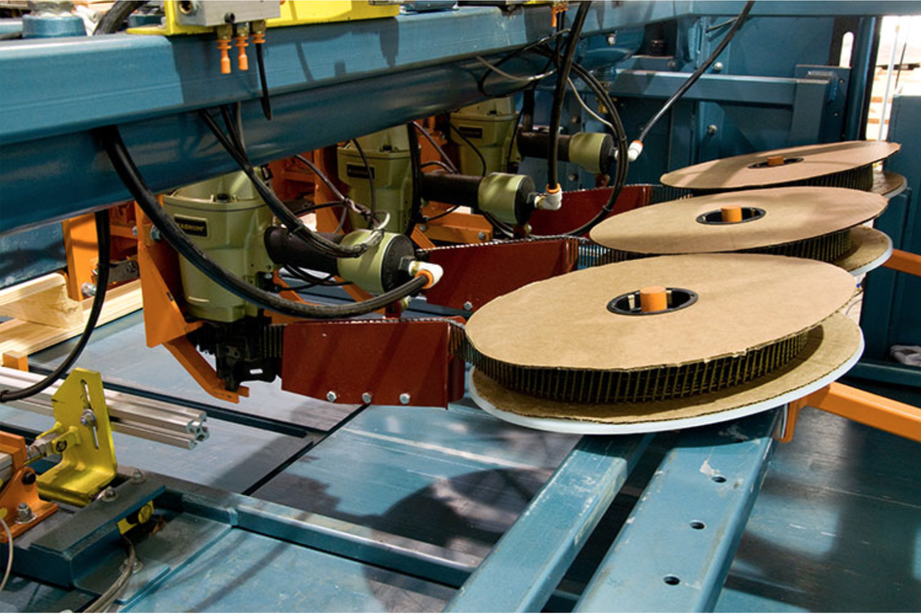

Компании «CAPE», «Corali», «GBN», «Storti» и «Viking» производят автоматические гвоздезабивные станки для поддонов, которые забивают гвозди с помощью гидравлических или пневматических цилиндров. «CAPE» также производит гвоздезабиватели с электроприводом. Для сборки поддонов эти станки используют рассыпные гвозди. «Rayco», «Universal Machinery Sales» и «Viper» изготавливают автоматические станки, которые применяют для сборки поддонов пневматический гвоздезабивной инструмент и сваренный в обойму или плоскую ленту крепеж.

Джеффри Дженсен — президент «Corali США».

Дженсен спрашивает: «Как быстро оборудование перенастраивается для другого типоразмера?». По его словам, время, затрачиваемое на переналадку, становится всё более и более критичным в сегодняшних условиях «быстрых заказов» и поставок «точно в срок». Он объясняет, что оборудование «Corali» известно своей очень быстрой переналадкой, при том, что сами станки полностью автоматические и компьютеризированные, благодаря чему данные по заказу могут загружаться напрямую от клиента в систему станка. Дженсен уточняет, что время, затрачиваемое на переналадку, может в некоторых случаях занимать от нескольких секунд до минуты.

Следующий важный вопрос, по мнению Дженсена, касается универсальности или оперативной гибкости оборудования. «Может ли при изменениях спроса на рынке ваше оборудование быть перенастроено под новые конструкции поддонов и ящиков?» — спрашивает Дженсен. Такие изменения могут включать переход с шашек на продольные брусья или даже на изготовление элементов ящиков и решеток. Дженсен подчеркивает универсальность оборудования «Corali», с помощью которого можно изготавливать широкое разнообразие продукции, а также добавлять к линии новые модули и совершенствовать ее в будущем. Поэтому вопрос состоит в том, насколько гибким является станок для приспособления к изменениям на рынке? Или, если бюджет ограничен, то может ли станок быть модернизирован за счет обновления компонентов в будущем?

И последний вопрос, которым задается Дженсен — это «Внедряет ли поставщик передовые технологии для удовлетворения потребностей процесса производства поддонов в 21 веке?» Дженсен убежден в том, что высокотехнологичные решения приводят к более высокой производительности и универсальности оборудования.

Сэнди Кэмпбелл - торговый представитель и консультант в компании «GBN Engineering».

«Я считаю, что первое, что нужно уточнить, это что станок может для меня сделать?» — задает вопрос Кэмпбелл — «Повысит ли он доходность?»

Производителям поддонов, которые задумываются над покупкой гвоздезабивного станка, он рекомендует посмотреть расчетный доход на инвестиции, об определении которого, по его словам, многие люди не заботятся. У него есть электронная таблица, которой он делится с клиентами, помогая им вычислять этот показатель.

По утверждению Кэмпбелла, чтобы оправдать вложения в гвоздезабивное оборудование, компания должна производить минимум 325 штук продуктовых поддонов или похожих поддонов стандартного типа ежедневно.

Следующий вопрос, который необходимо задать касается будущего. «Есть ли возможность производственного расширения оборудования? Где я собираюсь оказаться через 5 лет, через 10 лет? Смогу ли я внести в станок изменения?»

Он подмечает, что станки, в которых используется пневматический инструмент и барабанные или реечные гвозди, дешевле, но сами гвозди для пистолетов дороже, чем россыпью, которые используются в других станках. Сваренный крепеж дороже рассыпного больше, чем вдвое, согласно данным Кэмпбелла, который также ставит под сомнение и качество поддонов, собранных на таких станках.

По словам Кэмпбелла, он имел дело со многими людьми, которые не хотели посвятить свое время тому, чтобы посмотреть на гвоздезабивные станки. «Люди никуда не выходят и не видят, что там, снаружи. Они только слушают продавца», а затем принимают решение. Это справедливо для большинства закупок, покупает кто-либо гвоздезабивной станок или другое оборудование для производства поддонов или, например, автомобиль-пикап.

«Мне приходится тащить их, кричащих и сопротивляющихся, чтобы они посмотрели на оборудование. Перед принятием решения они не выполняют свою «домашнюю работу».

Грэг Уайн – владелец «Pallet Machinery Group», которая продает гвоздезабивные линии «Storti».

Уайн говорит, что всё начинается с определенности в голове. По его словам, ключевой вопрос таков: «Для чего нужен гвоздезабивной станок: чтобы изготавливать большой объем поддонов одного типоразмера или для разнообразия размеров с возможностью быстрой переналадки станка?» И напрямую связан с ним следующий вопрос: «Мы производим поддоны на шашках или на брусьях или оба типа?» И вдобавок: «Каким образом сможет станок развиваться вместе с нашим бизнесом при необходимости?»

Другой критичной областью являются трудовые ресурсы и ожидаемая производительность на одного сотрудника. Уайн спрашивает: «Нужно ли нам что-то более автоматизированное для сокращения трудовых затрат (т.е. автоматическая подача шашек, досок или брусьев)?» Такие разработки в области оборудования существуют и используются в Европе и других регионах. Также, можно рассмотреть специализированный функционал: нанесение клейма, наклейки или обрезку углов.

Только ответив на эти вопросы, покупатель действительно сможет определить доход на инвестиции в станок, который наилучшим образом подходит под его требования. Показатель объема производства поддонов на станке важен для определения способности компании оправдать такие вложении.

«Я много говорю о «качестве» поддонов» - сообщает Уайн, объясняя далее: «У рассыпных гвоздей, используемых в гидравлических и механических гвоздезабивных станках, более высокое содержание углерода и больший диаметр, чем у сваренного в обойму или рейку крепежа, следовательно, они прочнее».

Несмотря на то, что многие производители до сих пор изготавливают миллионы поддонов вручную на кондукторе, Уайн утверждает: «Поддон, сколоченный с помощью станка, будет более качественным продуктом, так как гвозди будут забиты в него прямо».

Как отмечает Уайн, поддоны, собранные вручную с помощью пневматических гвоздезабивных инструментов, больше предрасположены к раскалыванию досок или забиванию изогнутых гвоздей, что, в конечном итоге, может ослабить конструкцию поддона или привести к повреждению товара конечного пользователя.

Джефф Уильямс – президент компании «PRS Group», которая продает гвоздезабивные станки «CAPE».

Ключевым вопросом к рассмотрению при оценке оборудования выступает анализ дохода на инвестиции. (ROI) Уильямс объясняет: «Слишком часто в нашей отрасли на этот показатель смотрят только через призму прямых трудовых затрат, производительности в час или за смену и изначальной стоимости оборудования. Такой подход может дать ответ на самый быстрый способ окупаемости станка, но основывать решение исключительно на этих факторах, может стоить вам, в конечном итоге, гораздо больше. Такое «срезание пути» может привести к ограничению ваших будущих возможностей производства и роста бизнеса. Если вы планируете развивать свой бизнес по поддонам за счет привлечения новых контрактов и дополнительных продаж, то при оценке дохода на инвестиции стоит рассмотреть более широкие перспективы».

Уильямс предлагает рассмотреть возможность расширения функций станка в плане типов поддонов и производственной мощности, а также автоматизации, например, в направлении роботизации станков, так как сегодня такие варианты «на будущий рост» уже доступны. Станок с регулируемым масштабом производства или возможностью модернизации для улучшения производительности и характеристик, сможет обеспечить долговечность Вашего приобретения. Не стоит смотреть на то, что потребуется в течение первого года, рассматривайте изменения Ваших требований, которые могут возникнуть со временем.

Какой тип интерфейса для оператора предлагает станок? Было бы легко предположить, что в основе всех гвоздезабивных станков лежат похожие технологии. Но существует широкое разнообразие интерфейсов для контроля и управления, начиная с чисто ручных и заканчивая программируемым логическим управлением (PLC) и смартфонами. Уильямс рекомендует следующее: «Подбирайте экраны с многоязычным управлением (или, как минимум, на испанском языке) и брендовое программируемое логическое управление (PLC) и другие важные компоненты. Продукция известных брендов более высокого качества и быстрее появляется в наличии. А касаемо поддержки станка, запросите системы мониторинга и самодиагностики оборудования, так как оператор гвоздезабивной линии не инженер, а в современном станке проблемы могут диагностироваться, а сам он отслеживаться и перенастраиваться заводскими техническими специалистами удаленно. Цена – важный фактор, но, когда идет речь о выборе гвоздезабивной линии или любого другого оборудования на длительный срок, имеет значение каждая деталь».

Дэвин МакДэниел – «Rayco Industries».

Согласно МакДэниелу, у потенциальных покупателей при рассмотрении инвестиций в гвоздезабивной станок, возникает несколько вопросов. Они охватывают продолжительность цикла производства для забивания гвоздей в поддон или производительность за смену, а также количество операторов, которое требуется для станка.

Потенциальным покупателям также хочется знать, сколько времени занимает переналадка станка для другого типа поддона, и можно ли применять станок к переработанной древесине? Можно ли с помощью него собирать поддон с выступами? Можно ли с помощью этого станка сколачивать поддоны на четырех брусках?

У большинства гвоздезабивных станков для поддонов с определенным уровнем автоматизации есть гидравлические, пневматические и электрические элементы и датчики. Следующий фактор для рассмотрения, согласно МакДэниелу – это какой уровень квалификации требуется или не требуется для технического обслуживания или ремонта такого рода элементов.

«Как и любая машина, такие станки требуют технической поддержки, и у них тоже будут поломки» - говорит МакДэниел.

Несмотря на то, что производители гвоздезабивного оборудования предлагают своим потребителям техническую поддержку, «нет ничего лучше, чем иметь на месте человека, обладающего достаточными знаниями, чтобы не возвращать станок обратно, а настроить его на месте, минимизировав время простоя… Следовательно, требование к компетентности тех сотрудников, которые управляют станком и работают с ним, может сыграть роль в процессе принятия решения о том, какой станок выбрать»

Мона Трэйси – «Universal Machinery Sales».

Чтобы определить, достигла ли компания-производитель поддонов того уровня, когда пора приобретать автоматический гвоздезабивной станок, ей необходимо рассмотреть несколько факторов. По рекомендации Трэйси, «Будь это первая покупка, замена станка или модернизация для повышения производительности, обсуждения с клиентами для определения плана размещения оборудования на заводе и направления бизнеса, а также посещение производственной площадки могут помочь в процессе принятия решения». Она добавила, что «Universal Machinery Sales» работает над индивидуальными решениями по каждой специфической ситуации с забиванием крепежа.

Трэйси советует компаниям задаться следующим вопросом: «Какие у Вас ограничения трудовых ресурсов и трудовые расходы?» Она подчеркивает, что их универсальные встроенные в производственную линию гвоздезабиватели могут создавать большое число генеральных активов (GMA), равных примерно 5-6 рабочим, что позволяет сокращать трудовые расходы. Автоматизация вместе с правильным оборудованием может облегчить замену рабочих и найм новых сотрудников, которые будут справляться с высокой скоростью работы, так как темп работы и качество готового поддона определяются и задаются станком. Трэйси также задает следующие вопросы: «Достаточно ли станок прост в использовании и техническом обслуживании? Требуются ли для его регулярной настройки квалифицированные технические специалисты?»

По словам Трэйси, «упрощение того оборудования, которое когда-то было сложным, позволяет не нанимать технический персонал для поддержания работы станка. Использование программируемых логических способов контроля и управления (PLC), приводимых в действие ручным нажатием, позволяет легче решать проблемные ситуации. С применением программируемых логических способов управления, мы также можем поддерживать техническую безопасность, которая не позволяет обычным вопросам перерастать в проблемы, требующие большей вовлеченности и ведущие к чрезмерному времени простоя».

Компании-производители поддонов захотят внимательно изучить точность и надежность гвоздезабивного оборудования. Трэйси отмечает: «Универсальный встроенный гвоздезабиватель перемещается параллельно брусу, поэтому гвозди забиваются прямо в древесину. Это сводит к минимуму проблему забивания гвоздей в поддон под таким углом, что они начинают выступать наружу».

И наконец, по ее словам, необходимо выяснить о послепродажном обслуживании. Трэйси задается вопросом: «Каким образом поставщик оборудования решает проблемы и предоставляет надежное и гарантированное обслуживание?»

Курс Ларсен – «Viking Engineering & Development».

По словам Ларсена, компаниям-производителям поддонов при рассмотрении покупки гвоздезабивного станка, необходимо тщательно взвесить доход на инвестиции. «В итоге, это решение больше всего опирается на показатель дохода на инвестиции» – говорит он. Решение должно основываться на таких факторах, как общая стоимость владения, производительность на человека в час и срок службы станка.

Ларсен, коммерческий директор Скотт Эллефсон и руководитель отдела по работе с клиентами Марк Митчелл обсудили другие факторы, влияющие на решении о покупке. Сколько разных типов поддонов может изготавливать станок? Как быстро можно перенастраивать станок на другой тип поддонов? В чем потенциал для будущего роста? Какая у станка репутация в плане его износостойкости и долговечности? Насколько доступны для заказа запасные части?

Они предложили компаниям-производителям поддонов рассмотреть и другие факторы, кроме самого станка. Каков послужной список поставщика? Сколько гвоздезабивных станков у него в эксплуатации? Какие ресурсы у него есть для обслуживания клиентов и их поддержки? Предоставляет ли он обучение оператора на производственной площадке?

Тодд Мазур – Президент «Viper Industrial Products».

Первый вопрос, который необходимо себе задать, это «Каков мой бюджет?» Это позволит сэкономить время и сузить круг принятия решения до гидравлических, полностью автоматических, полуавтоматических или ручных станков. Мазур добавляет: «Когда круг принятия решения сузился до конкретного бренда и модели, мы всегда призываем покупателя посетить поставщика или позвонить ему. Так можно уточнить характеристики, преимущества и производственные показатели, представленные производителем. Следует спросить, каковы средние значения, так как в некоторых случаях производители предоставляют информацию только о наиболее благоприятном варианте работы станка».

Иногда меньше может значить больше. Мазур объясняет, что он рекомендует искать наиболее простое решение для удовлетворения Ваших потребностей. Он утверждает: «Станки на гидравлическом приводе десятилетиями пользовались популярностью, и на рынке их большое множество. Они предполагают значительные вложения, которые не всегда соответствуют финансовым возможностям большенства потребителей. Их приобретение требует огромных сумм капитала, запчасти могут быть защищены правом собственности, обычно их техническое содержание обходится дорого и для этого может требоваться обслуживающий персонал. Производственные задачи гидравлических станков настолько зависят от качественного труда, что риск недостижения доходов на инвестиции для них более высок».

«Viper» продают гвоздезабивные системы «Woodpecker», основанные на пневматической технологии, управлять которыми, согласно Мазуру, гораздо проще. По его словам, всегда хочется спросить «Каков мой доход на инвестиции по этому станку?» Это может помочь определить окупаемость вложений в станок и финансовую выполнимость покупки или лизинга. Мазур комментирует применение пневматических технологий следующим образом: «Во многих случаях можно достичь окупаемости или доходов на инвестиции через месяцы, а не года. И, как результат, такие станки являются самой большой растущей категорией в секторе оборудования для производства поддонов».

Следующей ключевой областью, которую необходимо рассмотреть и по которой задать вопросы – это стандартный период техобслуживания и стоимость запчастей. Какое время простоя обычно требуется для проведения ремонта? «Можно ли закупать запчасти на местном рынке или необходимо покупать специализированные оригинальные запчасти?» – спрашивает Мазур. Он добавляет: «Большинство поставщиков гвоздезабивного оборудования предлагают программу оснастки и ремонта. Поэтому когда происходит поломка гвоздезабивной системы, оператор производит простую смену инструмента, что является бесплатным и занимает всего лишь секунды простоя».

И последним пунктом к рассмотрению, относящимся к простоте оборудования, является график обучения, которое требуется для новых операторов. Насколько сложной и компьютеризированной является эта система? Насколько сложными для изучения являются команды управления? Мазур утверждает: «При высокой текучести кадров новоиспеченный оператор может начать управлять пневматическим гвоздезабивным станком на полной его производительности за считаные дни».

Удачного забивания гвоздей!

Вне зависимости от Ваших производственных потребностей и ограничений бюджета, есть широкое разнообразие качественных поставщиков, обслуживающих северо-американский рынок. Рассмотренные вопросы могут помочь Вам направить свой процесс по мере изучения вариантов и общения с различными продавцами. Что остается ясным, это то, что автоматизация становится нормой и приобретает ещё большую важность, чем когда-либо, учитывая трудности с трудовыми ресурсами, с которыми сталкивается отрасль.